O Produto Interno Bruto do Brasil é altamente dependente das commodities. No topo da lista das principais commodities brasileiras, encontra-se a soja, logo seguida por minério de ferro. Estes dois gêneros representam dois grandes grupos de produtos (agrícolas e minerais), os quais tem em comum o manuseio em formato de granel sólido através de grãos ou pó.

O escoamento desta produção passa inevitavelmente pelos chamados transportadores de correia, seja no beneficiamento, processamento ou no seu manuseio na cadeia logística. Um terminal portuário de grande porte, para movimentação de granéis sólidos, chega a possuir dezenas de quilômetros de correias distribuídas em centenas de transportadores de correia.

Falhas nestes equipamentos podem impactar toda a cadeia produtiva, trazendo perdas por indisponibilidade do ativo. Um problema que resulte numa parada da produção causada por entupimento de chute pode demorar horas para ser corrigido. Para garantir maior confiabilidade dos transportadores de correia, além de manutenção adequada, é fundamental ter o máximo cuidado na fase de projeto tanto dos equipamentos quanto de seus periféricos. Projetos bem desenvolvidos evitam futuros problemas para atingir as capacidades desejadas dos transportadores e garantem sua disponibilidade para o sistema.

Mesmo sendo amplamente utilizados na cadeia logística devido à sua facilidade de se adaptar a diferentes terrenos, os transportadores possuem uma limitação. A impossibilidade de realizar curvas horizontais significativas traz a necessidade de realizar transferências de material entre transportadores. Para isso são utilizados os chamados chutes de transferência, que são “elementos destinados a receber e direcionar o material transportado ao ser descarregado em outro transportador, pilha, silo etc”.

A grande quantidade de variáveis envolvidas no manuseio de granéis faz com que sejam comuns as ocorrências de entupimentos e de desgaste excessivos tanto dos componentes dos chutes quanto da correia transportadora propriamente dita, a qual é o componente mais caro em um transportador de correia. Restabelecer a operação após entupimento é uma atividade árdua e demorada, e as constantes paradas – programadas ou não – para substituição de componentes de desgaste reduzem a disponibilidade dos equipamentos. Do ponto de vista ambiental, cada vez mais a legislação e a sociedade estão se tornando menos tolerantes com o material fugitivo gerado principalmente nos chutes de transferência. Tais pontos mostram o tamanho da responsabilidade e do desafio no projeto e dimensionamento correto dos chutes de transferência em plantas de manuseio de granéis sólidos.

Engenharia de Chutes de Transferência

Os projetos de chutes de transferência foram desenvolvidos ao longo dos anos de forma quase empírica, baseados em tentativa e erro. Durante muito tempo os chutes se fundamentavam em um conjunto de conceitos e regras tradicionais baseados na experiência prática dos projetistas e engenheiros e com muito pouco embasamento teórico. Valores gerais para inclinação mínima de paredes, seções internas proporcionais à seção transversal do material sobre a correia (três vezes a seção) e aberturas mínimas de saída dos chutes eram usados nos projetos com pouca distinção em relação às características do material transportado.

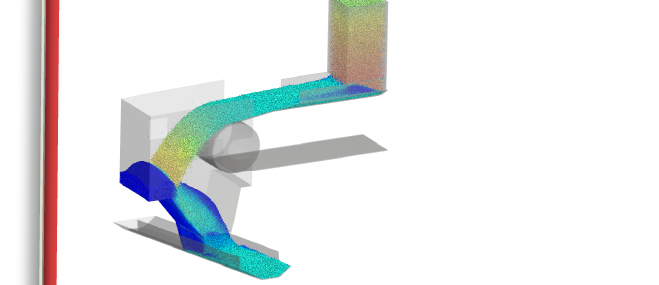

O desenvolvimento tecnológico dos últimos anos mudou este cenário e fez com que o Método dos Elementos Discretos (DEM) passasse a ser uma ferramenta amplamente aplicada no projeto e avaliação de chutes de transferência. Esta é a principal área onde esta tecnologia é largamente usada como ferramenta de engenharia aplicada, enquanto nos demais setores ela é ainda utilizada predominantemente em pesquisa e desenvolvimento.

O sucesso desta técnica na simulação do escoamento em chutes de transferência se dá à facilidade de descrever o comportamento de sistemas granulares complexos como resultado do comportamento individual de partículas, as quais no manuseio de graneis já se encontram discretizadas. Além da possibilidade de avaliação dos chutes de forma particular para cada material manuseado, considerando sua umidade, abrasividade, entre outras propriedades.

Modelos de contato são responsáveis por traduzir o comportamento físico real das partículas para o ambiente virtual através dos chamados parâmetros de contato. A fim de garantir que o modelo represente de forma fiel o comportamento do material é necessária calibração dos parâmetros. Este é o maior desafio para aplicação desta técnica. Por se tratar de parâmetros calibrados, diferentes combinações de valores podem resultar em resultados semelhantes. Por isso é importante seguir uma metodologia de calibração robusta e específica para o objetivo da simulação.

Ao redor do mundo já foram propostos por vários grupos de pesquisa dispositivos de bancada para calibração de parâmetros de contato baseados em medições de ângulos de repouso e de descarga dos materiais manuseados, contudo não há um consenso metodológico, nem uma padronização estruturada a ser seguida para esta finalidade.

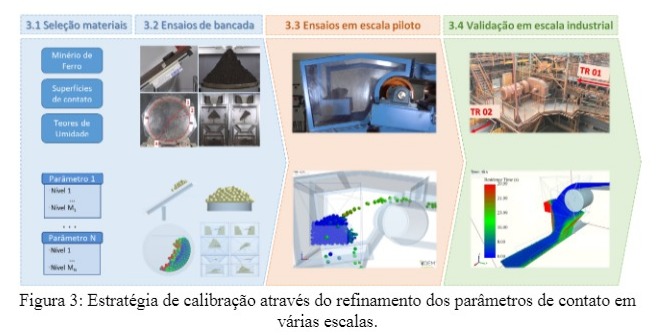

Neste sentido, a equipe do Laboratório de Tecnologia Mineral da COPPE/UFRJ desenvolveu uma metodologia de calibração de parâmetros de contato com foco em simulações do manuseio de minério de ferro em chutes de transferência a partir da combinação de diferentes ensaios de bancada, passando por uma etapa de validação prévia em escala piloto e validação final em um chute de escala industrial.

Os dispositivos desenvolvidos no laboratório para realização dos testes de bancada permitem a realização de ensaios com diferentes superfícies de contato, as chamadas chapas de desgaste utilizadas nos chutes, abrangendo todos o universo de possibilidades de interface do material existente durante seu manuseio em um chute de transferência real.

O dispositivo de manuseio em escala piloto, também desenvolvido pela equipe do laboratório, permitiu o refinamento dos parâmetros obtidos nos ensaios de bancada em um ambiente semelhante a um chute industrial, mas em escala reduzida. Tal dispositivo consiste em um circuito fechado de manuseio com dois transportadores e dois chutes de transferência, podendo ter suas velocidades variadas.

Os parâmetros obtidos em escala piloto foram comparados com os dados históricos de operação de um chute em escala industrial, mostrando boa representatividade do comportamento simulado.

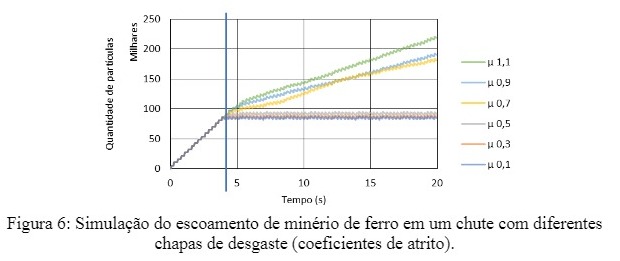

As simulações com os parâmetros calibrados em um chute industrial mostraram a eficiência da aplicação de chapas de cerâmica (menor coeficiente de atrito) para auxiliar no escoamento do material.

Também permitiram verificar alguns conceitos disponíveis em literatura sobre dimensionamento de chutes, como a aplicação de bancadas para centralizar o carregamento de material e a existência de aberturas mínimas de chutes e ângulos de paredes máximo viáveis para o escoamento de minério de ferro.

A metodologia desenvolvida pela equipe da UFRJ encontra-se em fase de tramitação na no Comitê Brasileiro de Máquinas e Equipamentos Mecânicos da ABNT como projeto de norma brasileira para calibração e simulação de chutes de transferência aplicando DEM.

Este conteúdo foi útil para você?