As mudanças climáticas colocam na ordem do dia a quebra de paradigmas e uma nova mentalidade para todos, em especial, aos cientistas e engenheiros que estão à frente de disporem de soluções para a redução dos níveis de emissões de Gases do Efeito Estufa (GEE), que está ligada à redução gradual do uso de combustíveis de base fóssil.

O desafio que precisa ser resolvido é qual será o combustível ou combustíveis que virão a substituir os combustíveis tradicionais à base fóssil. Isso traz também à tona a forma de produção deles que não venha gerar emissões de gases nocivos ao meio ambiente. Também está em discussão o balanço de energia necessário à produção desses combustíveis e a forma de estocagem e armazenamento.

A tese que mais se destaca na atualidade é a produção de hidrogênio como combustível. A forma gasosa ou líquida também tem sido considerada e ambas requerem mais estudos tecnológicos e o efeito escala de produção para redução de custo. Tal como foi o movimento mundial para que os bancos de bateria fossem consolidados como alternativa viável, o movimento em torno do hidrogênio tem acompanhado um rápido desenvolvimento de busca de soluções compatíveis com custos e produção em escala. São centenas de projetos em andamento e a profusão de soluções compatíveis com o estágio tecnológico. Ao contrário do uso de amônia e metanol, a tendência mundial para o uso do hidrogênio como combustível que irá substituir o óleo diesel e a gasolina cresceu rapidamente e os investimentos estão nessa direção.

HIDROGÊNIO E AS SUAS CORES

O hidrogênio é produzido a partir de uma reação química sendo extraído ou de um combustível fóssil (carvão, petróleo ou gás natural) ou através da eletrólise da água. Todos os processos dependem da aplicação de energia para a sua produção.

O hidrogênio industrialmente produzido a partir de combustíveis fósseis são denominados de “gray hydrogen” ou hidrogênio cinza e os produzidos a partir da água é chamado de “green hydrogen” ou hidrogênio verde. Existe também o chamado “blue hydrogen” ou hidrogênio azul, que é quando o gás natural é dividido em hidrogênio e CO2 por Steam Methane Reforming (SMR) ou Auto Thermal Reforming (ATR), mas o CO2 é capturado e armazenado. A ideia ganhou força na Noruega, onde a Shell está empenhada na produção em larga escala em Aukra – Noruega, a partir do gás natural, juntamente com a captura, utilização e armazenamento de CO2.

Existe o conceito detogênio rosa), a partir da eletrólise com a utilização de energia térmica produzida pelas usinas termonucleares e o “yellow hydrogen” (hidrogênio amarelo), também utilizando a eletrólise com o aproveitamento da energia térmica da energia solar.

O “turquoise hydrogen”, hidrogênio turquesa, usa um processo chamado pirólise do metano, que divide diretamente o metano – o principal componente do gás natural – em hidrogênio e carbono sólido. Também chamado de ‘black carbon’, esse subproduto tem diversas aplicações industriais, inclusive na produção de pneus de automóveis, revestimentos, plásticos e baterias, sendo considerado uma matéria-prima crítica. O processo usa gás natural puramente como matéria-prima, com toda a energia para aquecimento e separação do metano proveniente da eletricidade. Portanto, se a eletricidade é proveniente de energia renovável, todo o processo é basicamente neutro em carbono.

Todos os processos necessitam de uma fonte externa de energia e um balanço de energia favorável que consuma pouca energia para a sua produção. O mais razoável economicamente é a utilização da energia excedente não armazenada das usinas hidroelétricas, parques eólicos e fazendas de painéis fotovoltaicos que podem ser utilizadas na produção do hidrogênio a partir de uma fonte renovável. Com um segundo e até primeiro produto, dependendo da demanda de energia necessária da região. As regiões próximas às grandes cidades litorâneas poderiam utilizar a energia produzida pelas eólicas para os dois fins, fornecimento residencial, industrial e na produção do hidrogênio na escala excedente.

Produção, armazenamento e transporte de hidrogênio.

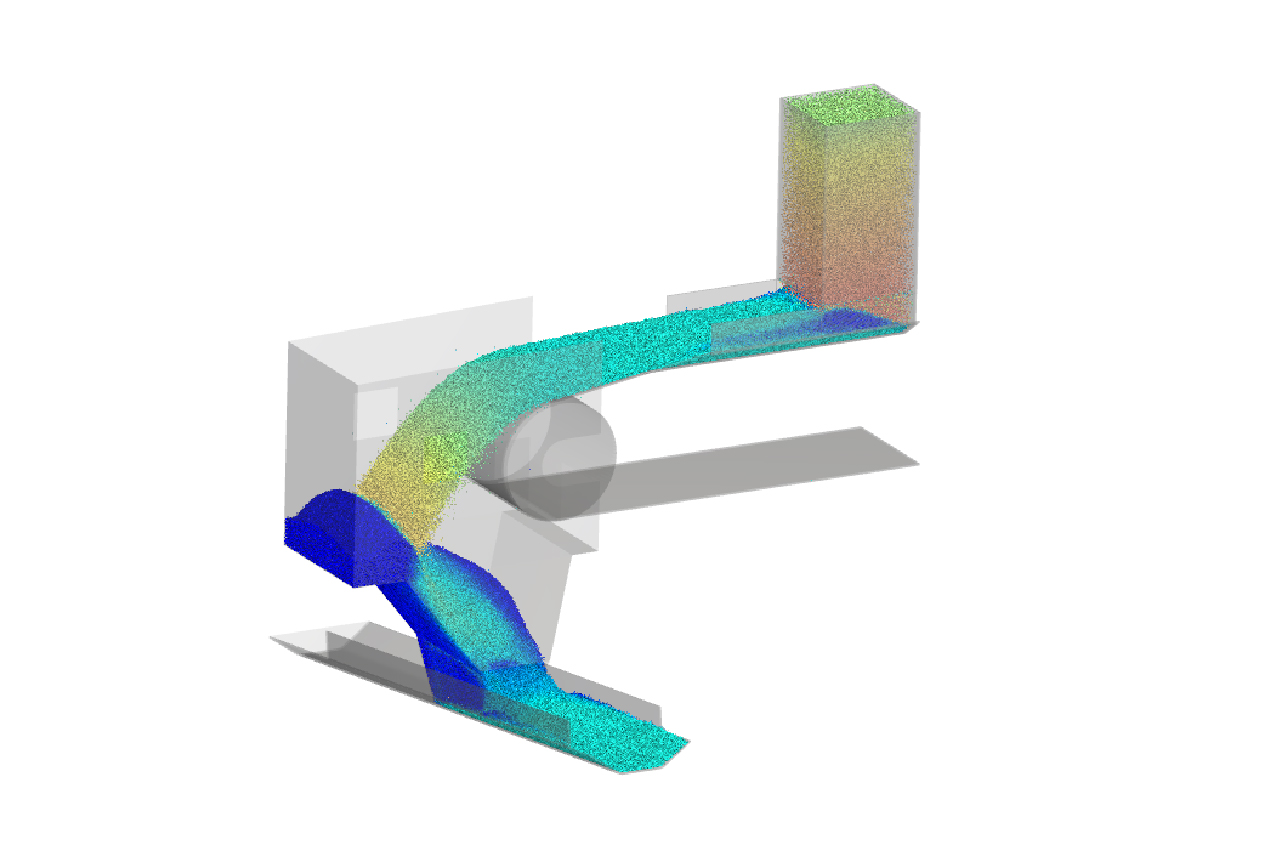

A produção do hidrogênio verde é feita através do processo químico de eletrólise. Existem diversos tipos de eletrólise. A eletrólise alcalina, a eletrólise com membrana de troca de prótons (PEM – membrana de troca de prótons e um eletrólito polimérico sólido) e a eletrólise de óxido sólido (SOEC). O eletrolisador tipo SOEC é o que possui maior rendimento, muito maior que os outros, mas está em um estágio de desenvolvimento tecnológico e não tem escala industrial ainda disponível. Existe também um processo chamado fotoeletrólise, que utiliza unicamente luz solar para separar as moléculas de água sem necessidade de eletricidade. No entanto, esse dispositivo precisa de semicondutores que ainda não foram suficientemente desenvolvidos e está enquadrado na produção do yellow hydrogen. O eletrolisador PEM é o mais popular porque produz hidrogênio com alto grau de pureza e é fácil de refrigerar. São os mais adequados para se acoplarem à variabilidade das energias renováveis, são compactos e obtêm um hidrogênio com alto grau de pureza.

Processo de eletrólise com membrana de troca de prótons (PEM)

Com o hidrogênio produzido em estado gasoso precisa ser comprimido ou resfriado para ser armazenado. O processo de compressão gera o CH2 – Compressed Hydrogen enquanto o processo criogênico de resfriamento gera o LH2 – Liquefied Hydrogen. Ambos os métodos têm suas particularidades que resumidamente iremos esclarecer.

CH2 – Hidrogênio Comprimido

O hidrogênio comprimido deve ser armazenado em tanques especialmente projetados, capazes de suportar as pressões de armazenamento, que podem variar de 17 MPa a 70 MPa. Esses tanques geralmente são feitos de aço. No entanto, tanques feitos de fibra de carbono revestidos com alumínio, aço ou polímeros específicos são usados quando o peso é levado em consideração. Quando comprimido, a densidade do hidrogênio a 35,0 MPa é de cerca de 23 kg / m3 e a 70,0 MPa é de cerca de 38 kg / m3. Isso leva a uma densidade de energia de 767 kWh / m3 (27 ° C, 35 MPa).

O volume do tanque de armazenamento é o maior desafio, já que a densidade do hidrogênio comprimido é menor que a do hidrogênio líquido. A compressão do hidrogênio é um processo que consome energia e as estimativas são em torno de 6,0 kWh / kg para compressão a 70 Mpa. No entanto, a compressão consome apenas um terço da energia que a liquefação faz.

LH2 – Hidrogênio Líquido.

Para a liquefação do hidrogênio há necessidade de resfriamento a -253°C para estar em um estado totalmente líquido à pressão atmosférica. Os processos de liquefação usam uma combinação de compressores, trocadores de calor, válvulas de expansão, etc. para atingir o resfriamento desejado. O processo de liquefação mais simples é o ciclo “Linde” ou ciclo de expansão Joule-Thomson. Uma vez liquefeito, o hidrogênio é reduzido para 1/800 do seu volume em relação ao da sua fase gasosa, o que facilita o armazenamento de grandes volumes em pequenos invólucros e torna a distribuição mais eficiente.

O hidrogênio líquido precisa da tecnologia de armazenamento criogênico, como contêineres isolados termicamente. Mesmo com recipientes isolados termicamente, é difícil manter uma temperatura tão baixa, e o hidrogênio expandirá gradualmente (normalmente a uma taxa de 1% por dia).

O processo de liquefação do hidrogênio consome até 35% da energia armazenada, sendo ainda necessária um upgrade tecnológico para reduzir esse consumo para a utilização em larga escala. Esse grande consumo de energia para liquefação é um dos desafios postos na mesa para a utilização do LH2 em grande escala de transporte tal como é feito hoje com o gás natural liquefeito.

A PRODUÇÃO DE ENERGIA ATRAVÉS DO HIDROGÊNIO

A base do uso de hidrogênio para a produção de energia são as células de combustível (FC). Essa tecnologia saiu das pesquisas e avança para a manufatura. Hoje, presenciamos um grande esforço de empresas de tecnologia no desenvolvimento de células de combustível eficientes em todos os países. Também há empresas prospectando o uso de hidrogênio em motores de combustão interna, tal como foi desenvolvida a tecnologia do LNG para utilização em grandes motores diesel. O grupo finlandês Wartsila vem testando o hidrogênio como combustível em motores diesel a gás natural.

Mas as atenções estão voltadas para as células de combustíveis, até os últimos meses a maior célula de combustível produzida era de capacidade de 500 kW. No entanto, a cada dia, nos surpreendemos e nesse momento já deve estar em desenvolvimento em algum ponto do planeta potências superiores a essa.

O princípio de funcionamento das células de combustíveis a hidrogênio passa por tecnologia semelhante à dos eletrolisadores, ou seja, usando a mesma tecnologia de membranas de troca de prótons. Resumidamente, quando o hidrogênio gasoso entra em contato com um catalisador (platina ou liga de platina–rutênio, platina–irídio ou de outros materiais), ele cede elétrons para o metal ou liga produzindo H+. Esses prótons são transportados pelo eletrólito, que, no caso da célula PEM, é uma membrana polimérica (Nafion®). Essa membrana, além de transportar os prótons, é isolante elétrica. Os elétrons, por sua vez, são conduzidos por um circuito externo gerando um fluxo de elétrons e, assim, corrente e potência elétricas. No caso do oxigênio, que pode ser obtido da própria atmosfera, é produzido vapor de água com a chegada dos prótons de hidrogênio através da membrana e a circulação dos elétrons. A célula a combustível de hidrogênio é um tipo de bateria em que ocorre o fornecimento contínuo de energia desde que se alimente continuamente. A reação global do processo na célula a combustível utilizando hidrogênio é: 2H2(g) + O2(g) => 2H2O + energia.

Características da Célula de Hidrogênio:

- possui elevada eficiência de conversão elétrica, chegando a 50%;

- possui elevada eficiência de conversão com cogeração chegando a 80% (calor pode ser usado para aquecer água);

- geração no local, sem poluição química, porque produz somente água, e sem poluição sonora;

- vida útil estimada de até 40 mil horas;

Célula de combustível a hidrogênio desenvolvida para indústria automobilística

CONCLUSÕES

As mudanças climáticas colocam na ordem do dia a quebra de paradigmas e uma nova mentalidade para todos, em especial aos cientistas e engenheiros. Os esforços, mesmo sendo tardios, já estão indicando alternativas e rapidamente entrando em escala industrial. Na corrida contra o tempo, teremos que acelerar em alternativas de engenharia que mudarão nossos hábitos. Os europeus, asiáticos e americanos estão agora despertos para a necessidade de mudança de foco. Já entrou na ordem do dia, a questão de novos combustíveis e de meios eficientes de redução das emissões, principalmente de CO2. No Brasil, tivemos uma experiência no passado quando desenvolvemos motores a gasolina que passaram a utilizar o álcool. Precisamos acompanhar a tendência mundial, incrementando políticas públicas, incentivando os centros de pesquisas em alternativas “NET ZERO’, colocando nas universidades na ordem do dia dessa demanda de zerar emissões. Temos um grande país que ajuda a isso, cabe a nós brasileiros implementarmos e viver no futuro, pois o presente já pede passagem.

Este conteúdo foi útil para você?