Dando uma olhada numa retrospectiva de como era a indústria utilizando o processo de extrusão, há cerca de 70 anos, vemos um imenso avanço na quantidade e qualidade de produtos passíveis de produção com esta tecnologia. Pois, na atualidade, não apenas é utilizada na produção de alimentos, mas também em outros setores fabris, como fabricação de papel-moeda, materiais e objetos de plástico, esquadrias de alumínio, indústria da mineração, perfuração de poços de petróleo, indústria têxtil etc. Neste artigo trataremos o relacionado à extrusão termoplástica de alimentos, a interação dos parâmetros e a sua relação com as características do produto.

Há duas grandes líneas de produção atualmente praticadas: a indústria de ração e a direcionada ao consumo humano. A primeira, a indústria de ração, se divide em dois grandes grupos: pet food, isto é, rações para animais de estimação – maior volume na produção para cães e gatos – , e rações para animais da pecuária, por exemplo, aves, suínos, bovinos, e em aquicultura, rações para peixes, camarões etc. A segunda línea de produção é para consumo humano, e aqui temos uma grande diversidade de produtos, que muitos de nós consumimos normalmente no dia a dia, como cereais matinais, farinhas pré-cozidas, mingaus prontos, salgadinhos, snacks expandidos das mais variadas formas, cores e sabores.

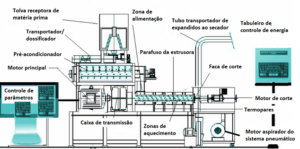

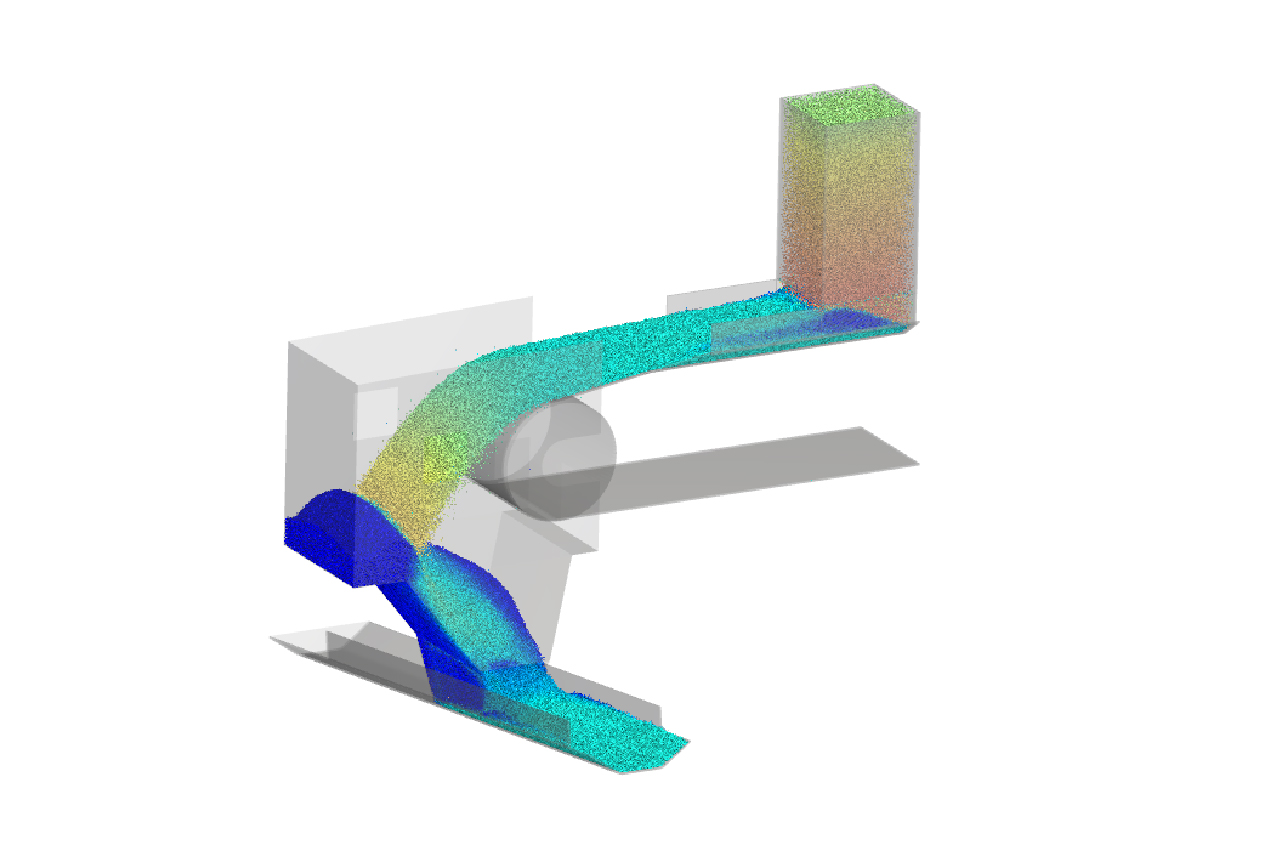

Embora possa se verificar uma grande variedade de produtos, as extrusoras do tipo termoplástico – pelo fato de trabalhar com calor – variam na sua configuração segundo o produto que se deseja fabricar. Sem dúvida, existem equipamentos indicados para se fabricar quase todo tipo de produto. Geralmente, estes tipos de equipamentos são utilizados para pesquisa e desenvolvimento de novos produtos e são dotados de muitos recursos que dão flexibilidade à variação de parâmetros. Para se entender o que tem que ser considerado na produção de alimentos por extrusão. Na Figura 1, se esquematiza um típico sistema de extrusão.

Parâmetros de processo se referem a quais itens que se deve tomar em conta durante o processo, e estes dependem do produto a ser adquirido. Por exemplo, salgadinhos de milho, aqueles populares cheetos, as temperaturas podem alcançar 160°C, numa extrusora de canhão curto – cerca de 40 cm de comprimento–, a velocidade do parafuso pode alcançar cerca de 400 a 600 rpm, segundo tipo de equipamento. A matriz, com 36 furos, de 3 mm de diâmetro, por exemplo, permite a obtenção dos salgadinhos já cortados em cerca de 30 segundos.

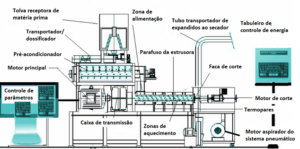

Todo processo de extrusão possui um sistema de alimentação. Ingredientes como grits de milho são recepcionados e transportados ao pré-condicionador. Neste sistema mistura-se a água necessária para umedecer a matéria-prima e homogeneizar e ainda aquecer, caso possa ser alimentado com vapor. O pré-condicionador desempenha um papel de grande importância em produções de grande escala, por exemplo de 3-15 ton/h, (Fig. 2) visto que com o material com a umidade correta adquire melhor qualidade durante a extrusão. O parafuso da extrusora sendo alimentado com a matéria-prima, com a velocidade correta, temperaturas adequadas nas diferentes zonas de aquecimento, o cozimento e formatação e/ou expansão do produto, resultando em produtos com sabor e textura característicos.

Consequentemente, dependendo do tipo de equipamento, da matéria-prima, das condições do processo, uma série de produtos podem ser elaborados.

Figura 1. Esquema de um sistema de extrusão termoplástico

O processo de extrusão de alimentos é uma forma de cocção rápida, contínua e homogênea. Através deste processo mecânico de indução de energia térmica e cisalhamento, aplica-se, ao alimento processado, alta pressão e temperatura, durante um breve espaço de tempo. Como resultado, provocam-se mudanças na forma, estrutura e composição do produto. Devido à intensa ruptura e mistura estrutural que este processo provoca, as reações que, em outros casos, estariam limitadas pelas características funcionais dos produtos e reagentes aplicados, tornam-se mais fáceis. A extrusão é geralmente aplicada no processamento de cereais, grãos, farinhas de tuberosas e raízes, coprodutos da agroindústria, proteínas, alimentos e ingredientes destinados à alimentação humana e animal.

Aplicações da extrusão

A tecnologia de extrusão, em virtude da sua versatilidade operacional e das suas múltiplas funções, tem um vasto campo de aplicações, seja na área alimentar para consumo humano ou animal, seja na área industrial, como na fabricação de embalagens plásticas, recheios de espumas, material para perfuração de poços petrolíferos, entre outros. Por essa técnica pode-se obter uma grande variedade de produtos, sendo que os principais são mencionados a seguir:

Produtos alimentícios para consumo humano.

Área de panificação: biscoitos, massas alimentícias, biscoitos tipo cracker, wafer etc.

Área de cereais e snacks: cereais prontos para o consumo RTE (Ready to Eat), cereais fortificados. Snacks (Fig. 3), pellets, ingredientes para outros alimentos.

Área de amidos: amidos modificados para diversas aplicações na indústria alimentícia e indústria em geral (têxtil, metalurgia, petrolífera etc.).

Área de confeitaria: produção de caramelos e confeitos.

Área de texturizados: proteína de soja texturizada, análogos de carne, ingredientes para sopas, para bebidas e outros.

Produtos alimentícios para consumo animal

Rações para animais domésticos: cachorros, gatos, aves de estimação etc.

Rações para peixes, rãs, camarões etc.

Rações para animais de granja: bovinos, caprinos, suínos, equinos, aves (frangos, perus, patos etc.).

Efeitos resultantes da aplicação da extrusão

Durante a extrusão ocorre um grande número de operações ao mesmo tempo entre as quais podemos citar: transporte, moagem, hidratação, cisalhamento, homogeneização, mistura, compressão, eliminação de gases, tratamento térmico, gelatinização de amidos, desnaturação de proteínas, destruição parcial de microrganismos e compostos tóxicos, compactação, aglomeração, bombeamento, fusão parcial e plastificação da mistura, orientação de moléculas ou agregados, moldagem, expansão, formação de poros ou estruturas fibrilares, secagem parcial etc.

Uma nota. A fabricação de massas, por exemplo, os espaguetes, macarrões em geral, são processados também por extrusão, porém, não é termoplástico, pois, neste caso, o extrusor apenas cumpre a função de formatação da massa, sem aplicação de calor no sistema de extrusão. Isso explica que as massas necessitam ser cozidas. Já com a extrusão termoplástica, um grits de milho processado em menos de 30 segundos, sai totalmente cozido e pode ser utilizado com alimento imediatamente após sair da extrusora.

Tipos de equipamentos que podem ser usados:

Extrusores Autógenos – não necessitam de fontes externas de calor. Estas máquinas operam com baixa umidade (9%-16%), dextrinizando o amido. Exemplos: grits de milho extrusado, ração animal expandida.

Extrusores Politrópicos – estes trabalham com fontes externas de calor e podem gelatinizar o amido a umidades de 18%-30% (Figura 5).

Extrusor reator simples – realiza as funções de compressão, cisalhamento, cocção num só módulo.

Extrusor reator múltiplo – o produto passa através de sucessivos módulos para diferentes tipos de processamento.

Figura 2. Extrusora para produção de ração animal. Ref. [2]

Vantagens do processo de extrusão

A tecnologia de extrusão vem sendo amplamente utilizada na elaboração de diversos tipos de produtos devido à sua versatilidade e flexibilidade, além de ser um método de cozimento que requer menor gasto de energia. Entretanto, o custo do equipamento é consideravelmente alto, mas a alta produtividade permite que o mesmo possa ser recuperado em um curto espaço de tempo. Dentre as vantagens deste processo tecnológico destacam-se:

- Matéria prima de baixo custo;

- Produto de alto valor agregado e nutricional;

- Produto pronto para consumo;

- Processo considerado de tecnologia limpa – sem geração de resíduos poluentes;

- Baixo custo de produção industrial;

- Pode-se utilizar formulações com farinhas de multicereais ou multigrãos;

- No caso da obtenção de farinha pré-gelatinizada, a versatilidade do processo permite obtenção de farinhas com diferentes graus de cozimento, para usos específicos: sopas instantâneas, bebidas em pó, baby foods, como ingrediente para outros produtos como embutidos etc.

As possibilidades de se elaborar produtos com melhor qualidade é uma constante nas entidades de desenvolvimento de produtos. Na figura 5, é apresentado um típico fluxograma na produção de snacks expandidos, com a diferença que, neste caso, foi utilizado milho QPM, uma sigla em inglês (Quality Protein Maize), diferenciando-se do milho comercial por ter alto teor de lisina e maior teor de proteína.

Figura 3. Tipos snacks, cereais matinais tipos pães e doces. Ref. [1]

CONSIDERAÇÕES FINAIS

Uma das grandes questões que nosso país precisa resolver é de ser exportador de commodities. Somos o segundo produtor mundial de soja, um dos maiores produtores mundiais de grãos em geral. Com a soja, indiretamente, alimentamos vários países no mundo, entre eles um grande importador, a China. O Brasil, nestes tempos, já possui tecnologia suficiente para produzir alimentos processados nos diversos setores. É tempo de começar a introduzir no exterior alimentos processados e agregar valor à nossa produção agrícola. Por exemplo, rações para cães e gatos, alimentos para animais da pecuária de corte e de leite. Alimentos para consumo humano em geral e insumos amiláceos processados para outros setores industriais.

REFERÊNCIAS

[1] AMERICAN EXTRUSION INTERNATIONAL. http://www.americanextrusion.com/, 04/04/2020.

[2] ANDRITZ.Extruders for pet food processing. https://www.andritz.com/products-en/group/feed-biofuel/extruders., 05/04/2020.

[3] ASCHERI, J.L.R. Extrusão termoplástica de amido e produtos amiláceos. Rio de Janeiro. EMBRAPA. CTAA- Centro Nacional de Pesquisa Agroindustrial de Alimentos. Série, n. 19, p 43,. 1997.

Este conteúdo foi útil para você?